Piloter ses ressources partagées : quand CONWIP et POLCA mènent la danse

Le pilotage de ressources partagées entre plusieurs familles de produits est un vrai casse-tête en atelier.

Cela concerne par exemple les postes de lavage, le traitement thermique, la peinture, les opérations d’usinage sur une machine unique, ou encore les opérations de contrôle centralisées.

Le problème au quotidien est d’arbitrer entre les différentes files d’ordres de fabrication en entrée.

La solution du couplage des méthodes CONWIP et POLCA est très efficace pour résoudre ce problème dans un esprit Lean Manufacturing.

Pourquoi piloter des ressources communes est compliqué ?

Les ressources communes traitent des ordres de fabrication en provenance de différents secteurs de l’atelier.

Il faut en permanence arbitrer entre les files d’attente pour sélectionner les pièces à traiter. Cela est encore plus difficile lorsque :

- Les flux d’entrée sont en mode poussé, avec des files d’attente importantes,

- Les ressources communes sont éloignées physiquement des lignes qu’elles fournissent,

- Les différentes familles de pièces à traiter sont sous la responsabilité de différents chefs d’ateliers.

Lorsque le flux est poussé, les files d’attentes sont importantes. L’arbitrage est plus compliqué car il faut prendre en compte un nombre élevé de possibilités.

Par ailleurs, le flux poussé sature les files de chaque famille et il n’est donc pas possible de voir laquelle est vraiment critique.

Quand les ressources communes sont éloignées physiquement des lignes qu’elles fournissent, elles ne voient pas si leur client a vraiment besoin de la pièce ou non.

Ce manque d’information complique la tâche, sans compter le délai de transfert qui peut s’ajouter.

Enfin, si les pièces sont destinées à des responsables différents, on assiste souvent à des négociations, voire des frictions, pour obtenir sa pièce en priorité.

Le pilotage des lignes en CONWIP

Le CONWIP (Constant Work In Process) a été inventé au MIT en 1990 par W. Hopp et M. Spearman. C’est une solution de flux tiré à en-cours constants très adaptée aux ateliers qui fabriquent différentes familles de produits avec des petites et moyennes séries.

Ces ateliers ne peuvent ni être taktés en raison de la variabilité des temps, ni être pilotés en kanban classique en raison de la variété des références. Pour autant, ils peuvent être pilotés en flux tiré grâce à la méthode CONWIP.

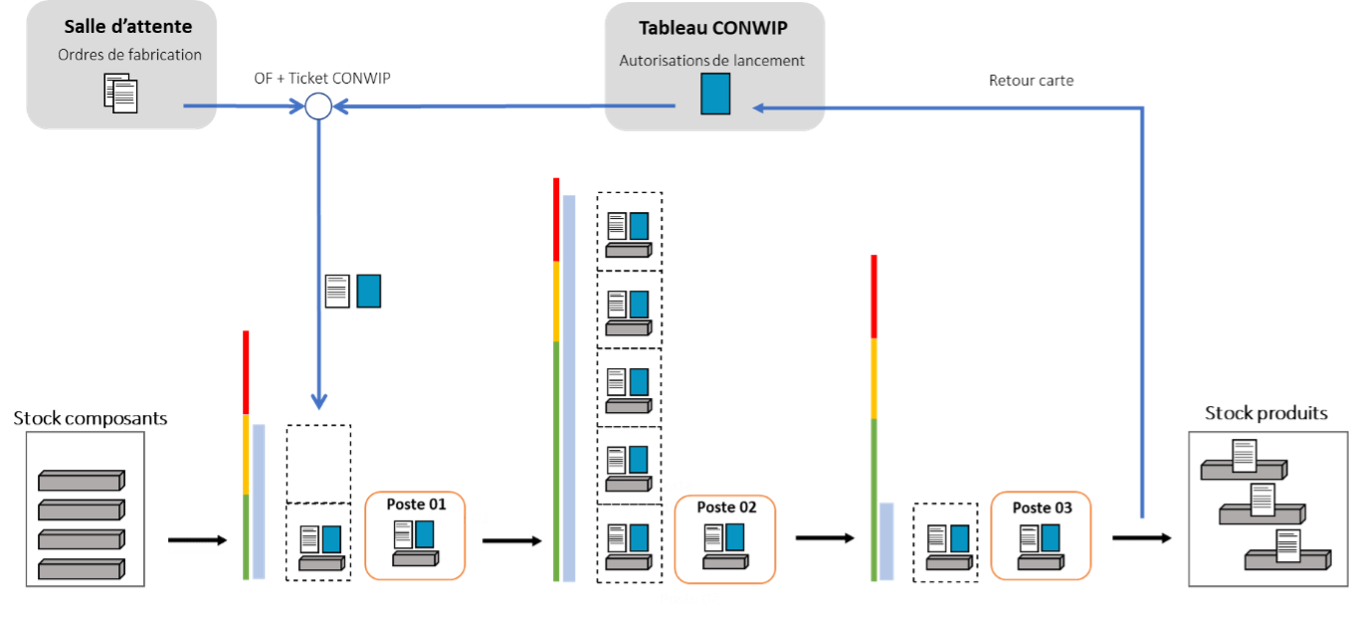

Le principe très simple est d’associer un ticket CONWIP à chaque OF qui entre sur la ligne. Le nombre de tickets CONWIP en circulation est constant.

Un ticket CONWIP est libéré lorsque l’OF entre en stock (à la différence du Kanban pour lequel le ticket est libéré lorsque les pièces de l’OF ressortent du stock). La seconde différence avec le Kanban est que le ticket CONWIP est au départ neutre par rapport aux codes articles : il est associé à un OF (et donc temporairement à un code article particulier) au moment de son entrée sur la ligne.

Méthode CONWIP

Comme le Kanban, le CONWIP est à la fois une méthode de pilotage et une démarche d’amélioration continue.

Une méthode de pilotage car elle donne de la visibilité sur l’avancement des ordres de fabrication et indique en permanence les postes en surcharge.

Une démarche d’amélioration car en réduisant progressivement le nombre de tickets CONWIP en circulation, on tend les flux et on révèle les dysfonctionnements.

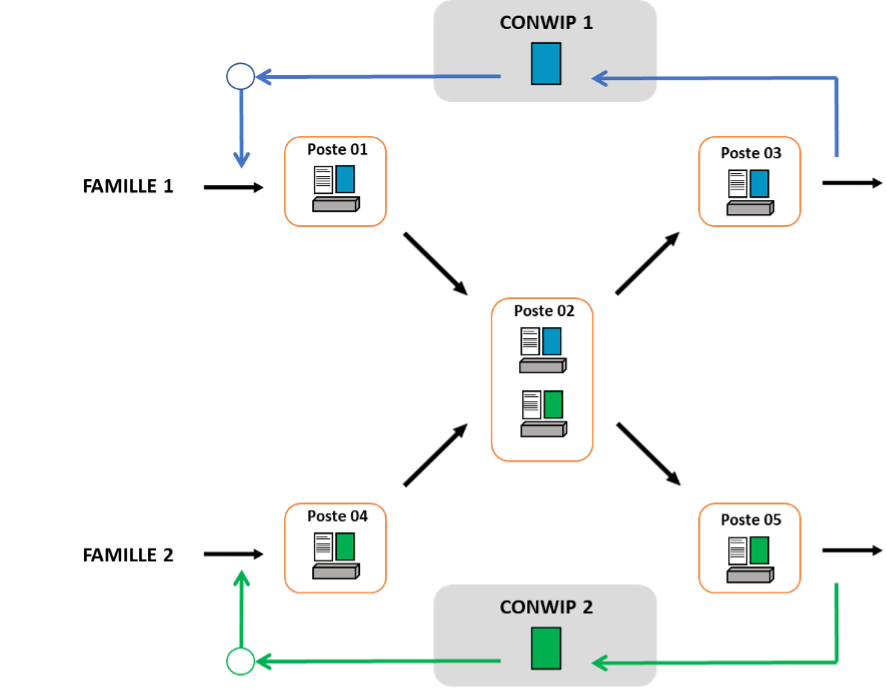

Quand on a plusieurs familles dans l’atelier avec des trajectoires très différentes, il faut une boucle CONWIP par famille. Les boucles CONWIP se croisent au niveau des ressources communes :

CONWIP et ressources partagée

Le pilotage en POLCA

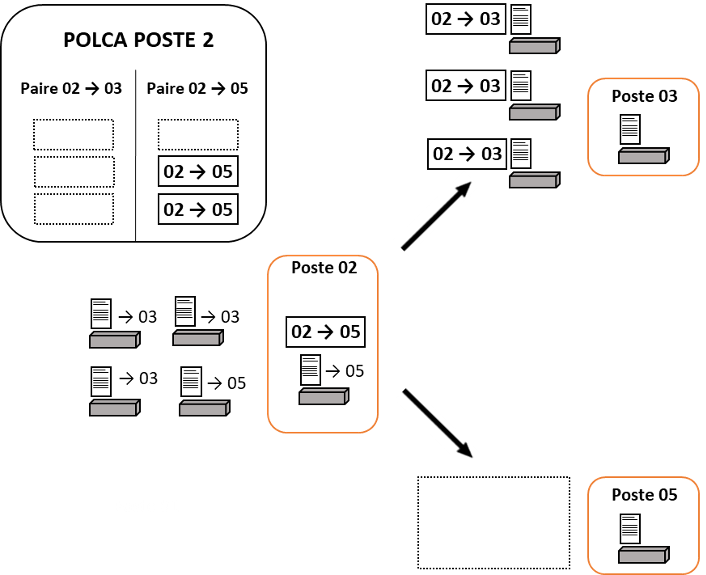

Le POLCA (Paired-cell Overlappping Loops of Cards) a été inventé en 1990 par R. Suri. Cette méthode est également destinée aux fabrications en petites et moyennes séries avec de nombreuse références.

Le principe est de mettre en œuvre une boucle entre chaque paire de postes pour tirer le flux de production. Ces boucles sont matérialisées par des cartes POLCA, qui contiennent le nom du poste origine et le nom du poste destination. Les OF présents en entrée du poste origine ne sont fabriqués que si une carte de son poste destination est présente au tableau POLCA. Cela permet à la fois de tirer le flux et d’arbitrer sur les OF à prendre pour éviter de désamorcer les postes de destination.

Méthode POLCA

Les gains apportés par la combinaison CONWIP – POLCA

Le principe va être de piloter les familles en CONWIP (avec beaucoup moins de boucles qu’il n’en faudrait en POLCA) et de réserver le mode POLCA pour les ressources communes.

Le CONWIP règle notre premier problème :

Le flux en entrée n’est plus poussé, ainsi les files d’attente devant les ressources sont ramenées à leur juste nécessaire.

Mais cela ne suffit pas pour régler les deux autres problèmes : la visibilité du besoin aval et les discussions sur la priorisation des ressources communes.

C’est là que la méthode POLCA entre en piste en complément du CONWIP.

Nous mettons en place des boucles POLCA entre une ressource commune et ses postes clients pilotés en CONWIP.

Grâce à la boucle POLCA, la ressource commune connait en permanence le niveau des files d’attente de ses clients internes. Si des cartes POLCA sont présentes, cela signifie que la file d’attente en aval est basse et qu’il faut y envoyer des pièces pour éviter un désamorçage du poste client. S’il n’y a pas de carte pour la famille, on peut passer à une autre famille.

Le pilotage de la ressource commune est ainsi réalisé en flux tiré selon les besoins réels des clients internes. Nous réglons ainsi le problème de la visibilité et de l’arbitrage avec une consigne simple : pas de carte pour le poste aval, pas de traitement pour une pièce destinée à ce poste.

Nous voyons parfois des ateliers où ce type d’arbitrage est géré par une matrice fixe (sorte de heijunka) indiquant les références à traiter chaque jour. La solution POLCA nous semble plus performante car elle fournit une matrice dynamique qui dépend de la réalité de la consommation en aval.

Pour conclure,

Nous avons installé dans plusieurs ateliers la combinaison CONWIP-POLCA et résolu chaque fois les problèmes de pilotage des ressources communes.

Cette solution terrain est facile d’utilisation au quotidien et en accord avec les principes fondamentaux du Lean. Elle est d’autant plus efficace que les pièces passent plusieurs fois sur la ressource commune dans leur gamme de fabrication, et que les postes en aval sont des ressources critiques à ne pas désamorcer.

Rédigé par Patrick BURLAT – CEO WIPSIM

WIPSIM

Cet article vous a intéressé ?

Pour plus d’informations ou pour discuter de ce thème adapté à votre contexte, contactez-nous !

Découvrez d’autres méthodes de gestion des flux de production en explorant les différences entre le Kanban et le Conwip.

Pour comprendre ces deux approches et leur impact sur l’efficacité de votre production, lisez notre article sur le Kanban et Conwip dès maintenant !

Pour en savoir plus sur le Conwip et les retours d’expérience, n’hésitez pas à parcourir le site www.conwip.com.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration