Pourquoi mettre du Conwip en réparation ?

La réduction des délais de réparation : un enjeu de premier ordre

Pour les entreprises de maintenance et de réparation, la qualité du service repose principalement sur la maîtrise des délais, en lien étroit avec la gestion des stocks. On comprend facilement qu’en cas de maintenance ou de panne, l’objectif est de livrer au client un équipement opérationnel dans les meilleurs délais et au coût le plus bas. La minimisation des délais de réparation devient d’autant plus cruciale que, côté client, les enjeux financiers sont parfois très importants. Par exemple, dans le secteur aéronautique, une panne immobilisant un avion au sol peut se traduire par des pertes financières qui se chiffrent en dizaines de milliers de dollars.

La difficile gestion des flux de réparation

Les enjeux étant posés et partagés, rien de moins évident que la gestion des flux au sein des ateliers de maintenance et de réparation. En effet, les difficultés s’accumulent. Il faut notamment composer avec une importante variabilité des demandes clients. Il faut s’assurer que les urgences puissent être traitées en priorité. De plus, les opérations et ressources nécessaires à la réparation de chaque pièce ne seront connues qu’après l’étape de diagnostic.

En parallèle de la gestion physique des pièces, la gestion des ressources et des flux administratifs entre également en jeu. Par exemple, certaines opérations ne peuvent être réalisées que par du personnel qualifié. Et lorsque l’entreprise ne dispose pas de ressources en interne, elle doit alors faire appel à des sous-traitants. Recherche et choix de prestataires, réalisation de devis, passation de commande, facturation… autant d’étapes qui peuvent considérablement allonger les délais.

A ces contraintes se rajoutent parfois des exigences réglementaires fortes en termes de qualité, de sécurité et de traçabilité.

Le Conwip : une méthode efficace pour la maîtrise des encours et la réduction des délais

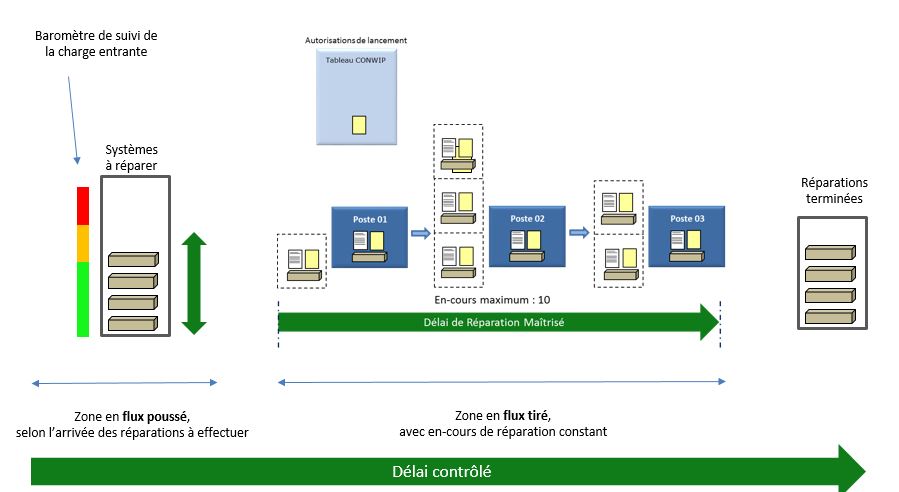

Dès lors, quelle méthode de gestion des flux adopter ? Des démarches Lean, basées sur la mise en place d’un flux tiré en Conwip, peuvent s’avérer efficaces dans la réduction des délais et des encours.

Le principe consiste à faire travailler la ligne de réparation à encours constant, par la mise en place d’une boucle Conwip (CONstant Work In Process). On détermine un nombre maximal de « droits à réparer » sur la ligne. Une réparation ne démarre que lorsqu’un « droit à réparer » se libère. La boucle Conwip peut inclure dans certains cas des opérations sous-traitées ou des étapes administratives. La limitation puis la réduction progressive du nombre d’encours jusqu’à un seuil optimal permet de désengorger la ligne. Cela a pour conséquence d’accélérer le processus de réparation et d’améliorer ainsi les délais. Le seuil optimal d’encours doit être déterminé par calcul, après modélisation et simulation de la ligne, en fonction des gammes de réparation et des caractéristiques de chaque opération.

Pour de meilleurs résultats, le Conwip sera déployé sur la ligne par des outils de pilotage visuel simples d’utilisation. La mise en place de tableau de bord permettra de visualiser les files d’attentes devant chaque opération. Cela rendra ainsi visible la notion de délai, immatérielles par essence.

Cette méthode a déjà fait ses preuves dans des ateliers de réparation de grands donneurs d’ordres, chez qui les délais ont été réduits de manière significative (entre -20% et -60%). Pour en savoir plus sur le Conwip et les retours d’expérience, n’hésitez pas à parcourir le site www.conwip.com.

Bourquard G., « Les problématiques des entreprises de l’aéronautique en matière de MRO », (Juin 2013).

Faustier J., « Le MRO décolle », Supply Chain Magazine, No. 53 (Avril 2011).

Rapport du Pôle interministériel de prospective et d’anticipation des mutations économiques (PIPAME), « Maintenance et réparation aéronautique », 60 p (Juin 2010).