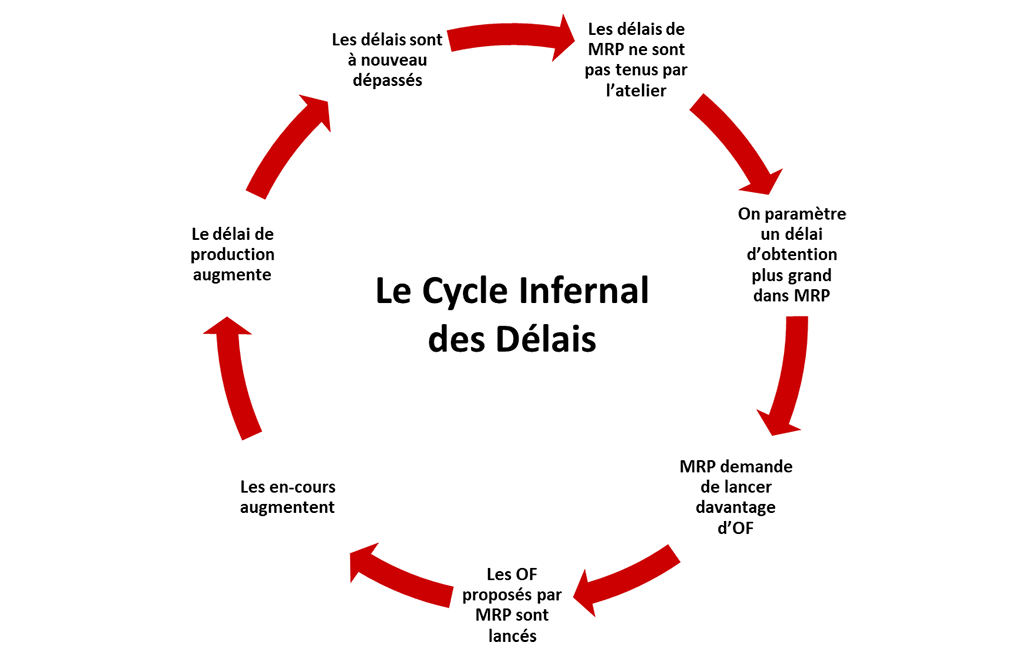

Comment éviter le Cycle Infernal des Délais ?

Le cycle infernal des délais est un piège fréquent pour les ateliers pilotés en flux poussé.

Le pire est que ce phénomène est pavé de bonnes intentions car tous les acteurs qui y contribuent veulent bien faire !

Mais à l’arrivée, l’atelier va être empêtré dans des en-cours excessifs, et il lui sera compliqué d’en sortir.

Dans cet article, je fais le point sur les mécanismes qui créent cette situation, et sur les bons moyens de les éviter.

1. Comment on entre dans ce cycle ?

En général cela part de la constatation que les délais annoncés par l’atelier ne sont pas tenus. Prenons l’exemple d’une fabrication qui est attendue en 4 semaines mais pour laquelle l’atelier livre de temps en temps avec un délai plus long, disons d’une semaine supplémentaire.

En général cela part de la constatation que les délais annoncés par l’atelier ne sont pas tenus. Prenons l’exemple d’une fabrication qui est attendue en 4 semaines mais pour laquelle l’atelier livre de temps en temps avec un délai plus long, disons d’une semaine supplémentaire.

Si l’atelier est planifié avec un système MRP (Material Requirement Planning), la tentation est grande de traiter le problème en augmentant le délai d’obtention utilisé par le calcul des besoins. On prévient ainsi MRP que l’atelier met une semaine de plus qu’initialement prévu pour produire.

Logiquement, en passant ce délai d’obtention à 5 semaines, le problème devrait être réglé.

En fait, ça ne se passe pas tout à fait comme ça.

2. Le calcul de la date de lancement dans MRP

Lors du calcul des besoins, un système de planification MRP utilise la date de fin planifiée d’un ordre de fabrication et lui retranche le délai d’obtention paramétré pour déterminer la date de lancement au plus tard.

Si le délai d’obtention est augmenté d’une semaine, la date de lancement au plus tard est mathématiquement reculée d’une semaine.

Le calcul MRP demande donc que les ordres de fabrication soient lancés en atelier une semaine plus tôt que d’habitude.

Les agents de lancement vont assez logiquement suivre les indications fournies par MRP, sinon la mise à jour du délai d’obtention n’aurait servi à rien. Ils vont donc lancer les Ordres de Fabrication une semaine plus tôt.

Cela veut aussi dire qu’ils vont engager en atelier une semaine de pièces supplémentaires dans l’en-cours.

3. La Loi de Little

A partir de là, le jugement de la Loi de Little est sans appel.

Cette loi relie en effet le niveau d’En-cours, le Temps de traversée et la Cadence :

Temps de Traversée = niveau d’En-cours / Cadence

Elle s’applique à toutes les files d’attente, et indique simplement que – à cadence constante – le Temps de traversée est exactement proportionnel au niveau d’En-cours.

Dans notre cas, cela signifie qu’en chargeant l’atelier avec une semaine de pièces supplémentaires d’en-cours, on a augmenté d’une semaine le temps de traversée.

Comme ce temps de traversée était de 5 semaines, il est donc passé à 6 semaines.

4. Bouclons la boucle

Bon, on constate que le délai est de 6 semaines, ce n’est pas grave, il suffit de le paramétrer à 6 semaines (c’est à dire une semaine de plus) dans MRP.

Bon, on constate que le délai est de 6 semaines, ce n’est pas grave, il suffit de le paramétrer à 6 semaines (c’est à dire une semaine de plus) dans MRP.

Voilà, on est bien installé dans la boucle du cercle infernal des délais.

5. Comment en sortir ?

C’est à nouveau la Loi de Little qui nous donne la solution pour revenir vers des ciels plus cléments.

En effet, la seule bonne façon de ne pas de tourner éternellement dans cette boucle est de limiter l’en-cours à un niveau maximum.

Si l’en-cours est limité, alors le temps de traversée le sera également puisque ces deux variables sont directement liées.

Il faut donc mettre en place une méthode de pilotage qui limite l’en-cours. Il en existe cinq :

- Le kanban classique,

- le kanban d’emplacement,

- Le système DBR (Drum Buffer Rope) de la théorie des contraintes,

- Le CONWIP (CONstant Work In Process) théorisé par le MIT,

- Le système POLCA.

Le choix de l’un ou l’autre de ces systèmes qui limitent tous l’en-cours est une affaire d’adéquation au contexte de l’atelier. Ainsi, un kanban classique ne conviendra pas si trop de références différentes sont produites car le nombre de colonnes du tableau kanban sera alors trop élevé.

Mais pour chaque contexte, il existe au moins une de ces cinq méthodes qui fonctionne bien. La mettre en œuvre donne l’assurance de contrôler ses délais de fabrication.

Patrick Burlat CEO de Wipsim

Patrick est expert reconnu en Pilotage de flux. Il a un passé industriel en Production suivi de 23 ans comme Professeur des Ecoles des Mines en Génie Industriel entre 1992 et 2015. Il a accompagné plusieurs centaines de chantiers d’amélioration de flux depuis qu’il a créé l’entreprise Wipsim en 2015.