Combiner CONWIP et DDMRP

CONWIP et DDMRP sont deux méthodes apparues assez récemment dans le paysage des solutions de gestion de production.

Quelles sont leurs zones d’actions et sont-elles complémentaires ?

C’est à ces questions que l’article répond.

Combiner CONWIP et DDMRP_WIPSIM_flux de production

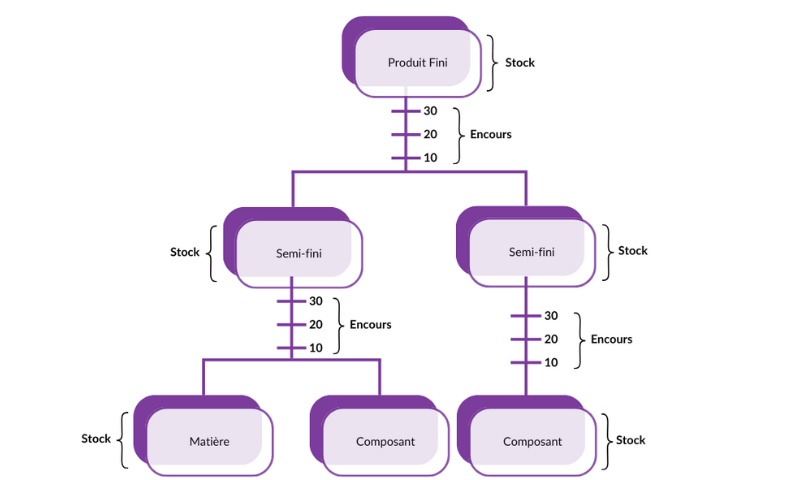

Stocks et en-cours, quelles différences ?

Un stock fait référence aux matières premières, aux semi-finis et aux produits finis en attente d’être vendus.

Les en-cours de production, quant à eux, désignent les biens qui sont en cours de fabrication mais qui ne sont pas encore terminés.

Ils sont comptabilisés à part des stocks car ils sont cours de transformation dans les ateliers ou les unités de production.

Dans une nomenclature MRP (Materials Requirement Planning), les stocks sont identifiés par des codes articles, tandis que les en-cours sont repérés par leur étape d’avancement dans la gamme.

Stock et encours quelles différences

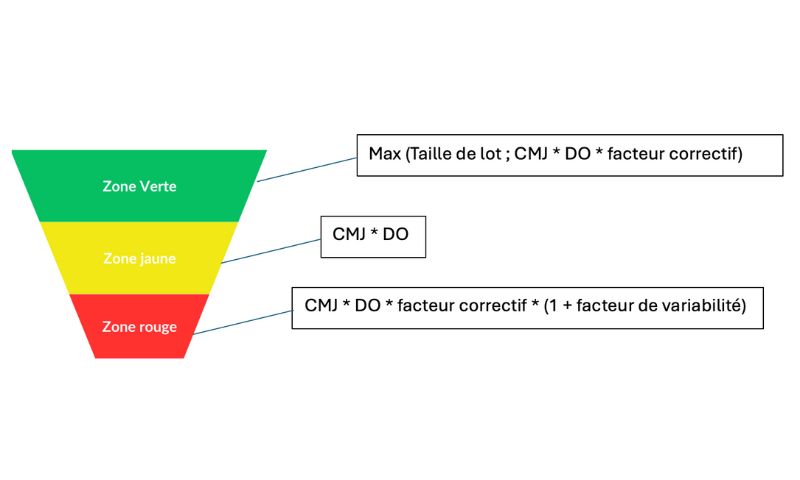

DDMRP s’occupe des stocks

La méthode DDMRP (Demand Driven MRP) a été présentée en 2011 dans la troisième édition du livre « Orlicky’s Materials Requirements Planning », rédigée par Carol Ptak et Chad Smith.

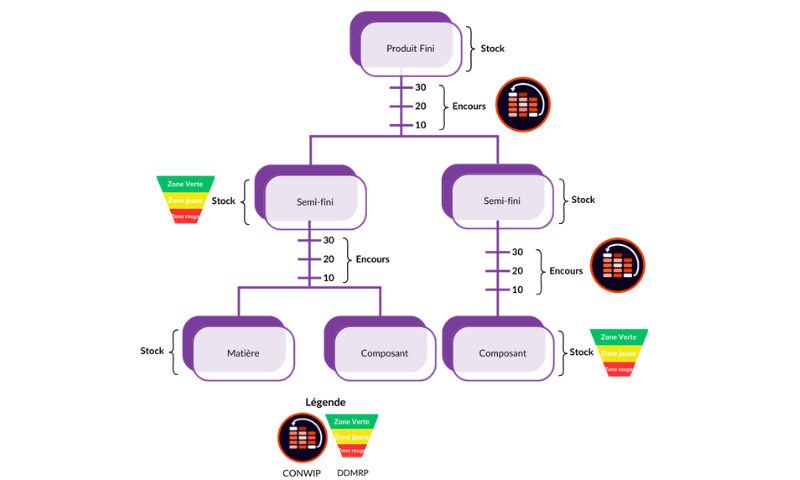

La méthode DDMRP positionne des « buffers physiques » sur des codes articles situés à des points stratégiques de la nomenclature MRP. L’objectif de ces buffers est d’amortir les variabilités qui perturbent la fabrication : variabilité d’approvisionnement, variabilité de demande, variabilité opérationnelle des processus de production, variabilité de planification managériale.

Les buffers sont pilotés par une équation de flux qui contrôle le niveau des stocks :

Besoin de réapprovisionnement=Position du stock net−Point de commande dynamique

Avec

Position du stock net = Stock disponible + Commandes en cours − Besoin engagé

Dans cette méthode la clef est le calcul du point de commande dynamique (aussi appelé le buffer de réapprovisionnement) : c’est le niveau de stock qui déclenche un réapprovisionnement.

Il est dynamique car il est ajusté régulièrement en fonction de la demande réelle. Ce point de commande est généralement basé sur une combinaison de trois zones :

Zone rouge : Minimum de stock de sécurité nécessaire pour couvrir la variabilité de la demande et du délai.

Zone jaune : Quantité de stock de couverture correspondant à la demande durant un délai spécifique.

Zone verte : Quantité de stock supplémentaire pour assurer la continuité des opérations en cas de variabilité accrue.

(CMJ : Consommation Moyenne Journalière, DO : Délai d’Obtention)

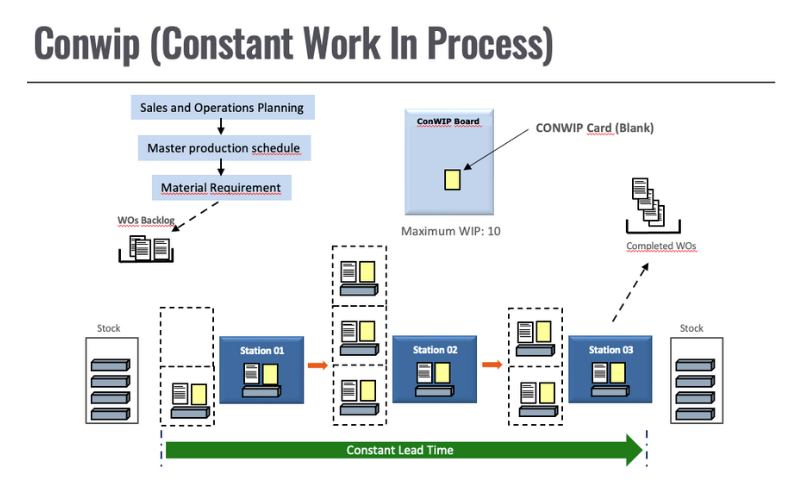

Conwip s’occupe des en-cours

La méthode CONWIP (CONstant Work In Process) a été théorisée en 1990 par Spearman, Woodruff, et Hopp, chercheurs au MIT, dans l’article « CONWIP: a pull alternative to kanban » (International Journal of Production Research, vol. 28, 1990).

La méthode CONWIP ne pilote pas les stock mais les en-cours entre deux niveaux d’une nomenclature MRP. Elle maintient cet en-cours constant, de façon à réduire et stabiliser le délai de fabrication.

Le principe très simple est d’associer un ticket CONWIP à chaque OF qui entre sur la ligne. Le nombre de tickets CONWIP en circulation est constant. Un ticket CONWIP est libéré lorsque l’OF entre en stock (à la différence du Kanban pour lequel le ticket est libéré lorsque les pièces de l’OF ressortent du stock).

La seconde différence avec le Kanban est que le ticket CONWIP est au départ neutre par rapport aux codes articles : il est associé à un OF (et donc temporairement à un code article particulier) au moment de son entrée sur la ligne.

Pour en savoir plus sur les différences clés entre le Kanban et la méthode CONWIP, découvrez notre article complet ici

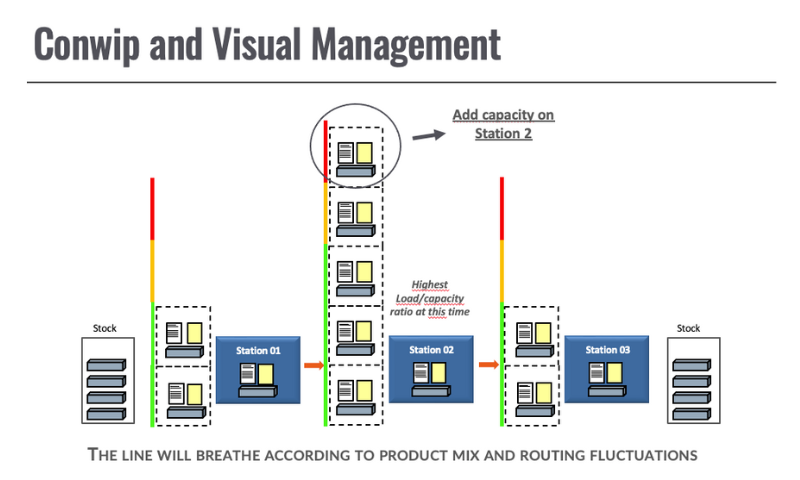

On voit sur ce schéma que la zone contrôlée par le Conwip se situe entre les deux niveaux de stocks, c’est-à-dire précisément sur l’en-cours de fabrication.

Le CONWIP est aussi piloté avec des zones vertes, oranges et rouges, mais ces zones s’appliquent sur l’en-cours et non sur le stock :

CONWIP et management visuel

Conwip et DDMRP agissent chacun sur des objets différents

Finalement, on voit que DDMRP et CONWIP agissent :

- Sur des zonez différentes : stocks pour l’un et en-cours pour l’autre,

- De façon complémentaire : Le CONWIP réduit les délais d’obtention des produits fabriqués (DO). Or ce DO intervient dans le dimensionnement des 3 zones des buffers DDMRP. Une réduction des DO grâce au CONWIP réduit donc automatiquement les besoins en buffers DDMRP.

CONWIP et DDMRP

Rédigé par Patrick BURLAT – CEO WIPSIM

WIPSIM

Cet article vous a intéressé ?

Pour plus d’informations ou pour discuter de ce thème adapté à votre contexte, contactez-nous !

Pour en savoir plus sur le Conwip et les retours d’expérience, n’hésitez pas à parcourir le site www.conwip.com.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration