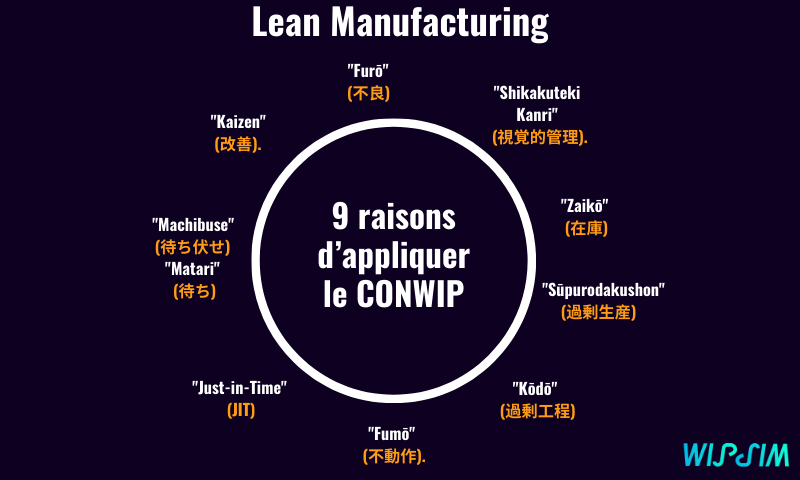

9 bonnes raisons pour appliquer le CONWIP dans vos projets Lean Manufacturing

Le CONWIP (Constant Work In Process) est un mode de pilotage d’atelier en flux tiré. Son principe est de contrôler la quantité de travail (WIP) simultanément engagée en fabrication.

La méthode CONWIP a été théorisée en 1990 par Spearman, Woodruff, et Hopp¹, chercheurs au MIT. Ces auteurs ont initialement envisagé de l’appeler méthode « push-pull » car elle transforme en flux tiré au niveau de l’atelier des flux qui peuvent initialement être poussés².

Voici 9 bonnes raisons d’utiliser cette méthode très efficace dans vos projets Lean Manufacturing.

1. Limitation de l’engagement en production

Par son principe de flux tiré, le CONWIP autorise l’entrée d’un nouvel ordre de fabrication en atelier seulement quand un ordre de fabrication en sort. De cette façon, l’engagement en atelier est limité au strict nécessaire.

Cela évite les Surproductions : « Sūpurodakushon » (過剰生産), qui consistent à produire plus que ce qui est nécessaire, ou avant que ce soit nécessaire.

2. Limitation du WIP (Work In Process) et réduction des coûts de stockage

Le CONWIP permet de limiter le nombre d’articles en production à un niveau constant, ce qui évite l’accumulation d’en-cours inutiles. Cela aide à réduire les coûts liés aux stocks.

Moins de travail en cours signifie également moins de besoins en espace de stockage, et donc des économies sur les coûts logistiques.

De ce point de vue, le CONWIP répond au problème de l’Inventaire excessif qui consiste à avoir plus de stocks que nécessaire : « Zaikō » (在庫).

3. Réduction des délais de fabrication

En CONWIP, les files d’attente devant chaque poste sont réduites à leur minimum. Cela améliore le temps de traversée et optimise le flux de production, ce qui permet de livrer plus rapidement et de manière plus fiable.

Avec moins d’en cours, le processus de fabrication devient plus rapide et plus agile.

Le CONWIP permet également de concentrer les efforts sur un nombre restreint de produits à la fois. Il améliore ainsi la réactivité face aux fluctuations de la demande.

Ce gaspillage est identifié par le terme « Machibuse » (待ち伏せ) ou « Matari » (待ち) qui désigne les temps d’attente pour les matériaux, les machines ou les opérateurs.

4. Réduction des défauts

Produire des biens ou des services défectueux qui nécessitent des retouches, des réparations, ou qui sont rebutés est désigné par « Furō »(不良).

Avec des en-cours limités et des délais plus courts, une erreur sera détectée plus vite et aura de l’impact sur un nombre plus réduit de pièces.

Il y aura aussi moins de confusions dues au mélange des pièces en atelier, et moins de pertes liées à l’obsolescence de produits fabriqués trop tôt. Les praticiens du Lean savent qu’ une baisse des en-cours et des stocks a toujours un effet mécanique bénéfique sur la qualité de la production.

5. Meilleur pilotage des goulots d’étranglement

Le CONWIP permet de mieux gérer les goulots d’étranglement en limitant la quantité de travail qui entre dans les étapes du processus. Lorsqu’un goulot d’étranglement survient, l’engagement en amont est suspendu tant que de la capacité n’est pas disponible.

Cela empêche la surcharge de certaines étapes.

Cela permet également de bien identifier les vrais goulots de la ligne, car quand le niveau d’en-cours est bas, seuls ces vrais goulots apparaissent.

Le CONWIP contribue à supprimer les mouvements inutiles ou au mauvais moment : « Fumō » (不動作).

6. Simplification de la gestion des flux

Le CONWIP se concentre sur la gestion du flux réel de travail. Cela le rend plus simple à mettre en œuvre que les outils basés sur la planification prévisionnelle, comme par exemple la tenue de planning d’atelier, qui est chronophage et compliquée.

En ce sens, le CONWIP répond à l’élimination des étapes ou des processus inutiles dans le flux de production : « Kōdō » (過剰工程).

7. Alignement avec la philosophie Just-in-Time (JIT)

Le CONWIP est très aligné avec le concept de Just-in-Time, pilier du Toyota Production System élaboré dans les années 50 chez Toyota par Taiichi Ohno et Eiji Toyoda.

En réduisant les en-cours et en pilotant la production en flux tiré, il améliore la réactivité de l’entreprise.

Le système CONWIP ne dépend pas d’un planning rigide. Il est donc flexible et peut s’ajuster facilement aux fluctuations de la production ou des priorités.

8. Amélioration de la visibilité et du contrôle

Le système CONWIP fournit une meilleure visibilité sur l’état du travail en cours.

Chaque étape de production a un indicateur de limite de WIP. Il est ainsi facile de suivre et de contrôler l’avancement des tâches et de repérer en temps réel les postes surchargés.

Le CONWIP est une brique du Visual Control : « Shikakuteki Kanri » (視覚的管理).

9. Soutien à l’amélioration continue

Le système CONWIP alimente la démarche Kaizen (改善).

Il soutient les initiatives d’amélioration continue en mesurant précisément les performances du système de production. Les équipes peuvent identifier les étapes inefficaces, les goulots d’étranglement et les gaspillages, et ainsi proposer des solutions d’amélioration.

Conclusion

Utiliser le CONWIP dans un projet Lean Manufacturing permet d’améliorer la gestion des flux de production, de limiter les en-cours inutiles et de faciliter l’optimisation continue des processus. Cela aide à réduire les coûts, à améliorer la qualité et à augmenter la flexibilité et la réactivité du système de production. Dans un environnement Lean, le CONWIP est un outil puissant pour soutenir les objectifs de réduction des gaspillages.

¹Spearman, M.L.;Woodruff, D.L.; Hopp,W.J. CONWIP: A pull alternative to Kanban. Int. J. Prod. Res. 1990, 28, 879–894.

²Spearman, M.L.; Woodruff, D.L.; Hopp, W.J. CONWIP Redux: Reflections on 30 years of development and implementation. Int. J. Prod. Res. 2022, 60, 381–387.

Rédigé par Patrick BURLAT – CEO WIPSIM

WIPSIM

Cet article vous a intéressé ?

Pour plus d’informations ou pour discuter de ce thème adapté à votre contexte, contactez-nous !

Pour en savoir plus sur le Conwip et les retours d’expérience, n’hésitez pas à parcourir le site www.conwip.com.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration