Pourquoi et comment tendre les flux ?

La notion de flux dans un contexte industriel désigne l’écoulement des pièces et produits dans un processus de production.

Dans les entreprises, une des principales préoccupations est d’améliorer sa réactivité vis-à-vis du client et son taux de service (OTD).

Cela se traduit par la nécessité, pour l’équipe en charge de la production, d’obtenir un écoulement des pièces le plus fluide et rapide possible.

Dans l’univers complexe de la fabrication et de la gestion opérationnelle, l’approche du Lean Manufacturing se concentre sur l’amélioration des flux de production autour du concept de tension des flux.

Pour cela, les méthodes du « Juste à Temps » ont pour objectif l’élimination des gaspillages : les tâches à non-valeur ajoutée appelées Mudas.

Certains outils se focalisent sur l’optimisation des opérations (mudas : temps d’attente, manutention, surtraitement…) tandis que d’autres, comme le kanban, vont agir via le pilotage de l’activité avec des déclenchements de tâches de fabrication qui répondent à une consommation réelle issu d’un besoin (mudas : stock, surproduction…).

Mesure de performances : Lead Time et ratio de tension

Dans cette logique de performance et d’efficacité, le Lean s’associe à la notion de degré de tension des flux :

- Plus l’écoulement des pièces est rapide, plus un flux est considéré comme tendu. La mesure sera alors le temps de traversée (Lead Time) observé sur un périmètre donné.

L’étude du flux peut se faire à différentes échelles de précision avec différentes méthodologies. Une analyse globale sur l’ensemble de la chaine de production peut être réalisée grâce à une cartographie VSM, alors qu’une analyse de déroulement se portera sur un périmètre plus restreint d’une étape précise du processus de production.

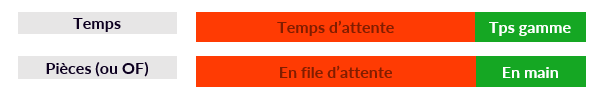

Dans tous les cas, l’efficience du système de production se mesure à travers le ratio de tension des flux. Ce ratio peut se calculer suivant différentes approches. Soit selon la vision traditionnelle Lean avec une échelle de temps et une caractérisation des tâches, soit d’un point de vue pièce qu’elle soit en attente ou prise en main :

Répartition des délais

Calcul du ratio de tension des flux

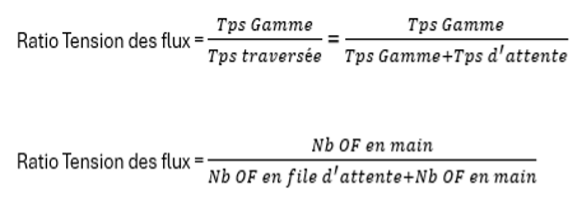

Dans tous les cas de figures, ce dernier peut être modélisé par la courbe :

Impact du nombre d’OF sur le ratio de tension des flux

Ce qui ressort de cette modélisation est l’impact immédiat du niveau d’en-cours. En effet, sur l’ensemble de la chaine de valeur, c’est l’existence d’un certain volume de l’en-cours qui est le facteur prépondérant influençant la tension des flux. L’allure de la courbe démontre qu’à partir d’une zone (en sortie de l’asymptote), une réduction de l’en-cours impliquera une forte augmentation du ratio de tension des flux et par conséquent une diminution importante du temps de traversée.

Nous nous rendons compte que « Tendre » les flux consiste donc à accélérer l’écoulement des pièces dans un processus grâce à la réduction des en-cours pour arriver possiblement au « One Piece Flow » : le pièce à pièce étant l’objectif ultime du Lean Manufacturing.

Il est à noter aussi que, au-delà de la réactivité, la réduction d’en-cours est d’autant plus importante du fait de ses retombés financières. En effet, une abondance d’en-cours entraîne une immobilisation de ressources en trésorerie importantes. Outre le capital immobilisé, il faut aussi comptabiliser les coûts de stockage, de manutention, d’obsolescence ou encore même de pertes ou de vols…

Entraves à la tension des flux et solution(s)

Les entraves à une réduction des en-cours sont souvent le manque de stabilité. En effet, seules les lignes très standardisées peuvent fonctionner au Takt Time. Cette instabilité s’explique par les variabilités inhérentes à votre système de production ainsi qu’à la variété de produits demandés. Elles sont de deux ordres :

-

Variabilité des opérations

Tout d’abord, la variabilité des opérations peut entraîner des fluctuations dans les temps de traitement des tâches, ce qui peut créer des temps d’attente entre les étapes de production. Cela peut ralentir le processus global et entraîner des retards dans la livraison des produits.

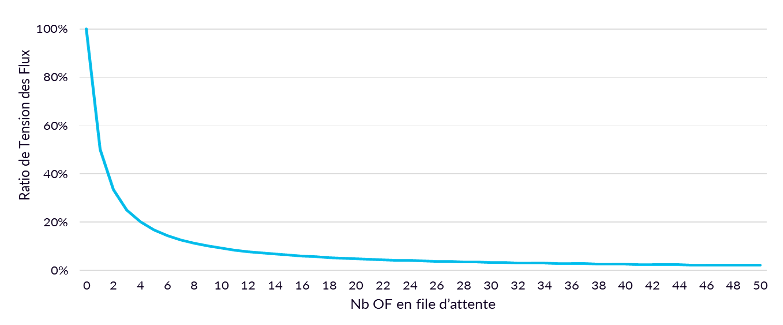

Imaginons que vous ayez deux processus A et B qui ont des temps de cycles variables avec des distributions normales classiques. Le premier procédé A, possède une moyenne de traitement bien inférieure à celle de son poste interne client B, considéré comme le poste goulot. Pour autant, le schéma ci-dessous nous montre une dispersion plus élevée pour le processus A que son homologue. Cela a pour effet que dans certains cas, le processus B sera ralenti par le processus A. Bien sûr, cela signifie qu’en cas d’absence de stock tampon pour absorber cette fluctuation, le système de production sera retardé, impactant directement la performance globale.

Distribution des temps de cycle

-

Aléas

Le deuxième point concerne directement les ressources, dans leurs capacités à produire en continuité. En production, les aléas désignent les imprévus ou les perturbations qui peuvent survenir et affecter le processus de production. Ils peuvent être de diverses natures et avoir des impacts variés sur la chaîne de production. Voici quelques exemples d’aléas courants :

- Pannes machines

- Problèmes informatiques

- Absence ou retard du personnel

- Retard de livraison de fournitures

De la même façon, l’existence d’un certain niveau d’en-cours est bénéfique afin de ne pas perdre en performances.

-

Solution(s)

La réduction de ces 2 variables est un objectif majeur de la démarche Lean/six sigma.

Plus votre système est stable, plus votre en-cours peut être bas. Toutefois, la variabilité dans l’environnement productif ne peut être complétement éliminée.

A partir de ce constat, il apparait évident que la solution réside dans le dimensionnement et le pilotage des en-cours. Cette démarche se caractérise toujours par la mise en place d’un système de production en flux tiré. Il existe de nombreuses façons de créer un système en flux tiré.

Ce sont des méthodes qui ont en commun de fixer un niveau d’en-cours maximum, avec une réflexion soit locale entre 2 postes soit globale sur l’ensemble de la chaine de production.

Le pilotage de l’atelier fonctionne grâce à la notion de droit à produire (réapprovisionnement) activé lorsqu’un en-cours a été consommé dans le système. Il faut donc dimensionner les en-cours et ainsi tendre les flux en réduisant progressivement ces derniers.

Pour conclure,

En résumé, réduire le niveau d’en-cours dans une chaîne de production est essentiel pour optimiser l’efficacité opérationnelle, réduire les coûts et améliorer la réactivité aux demandes du marché. Cette réduction doit être progressive, afin de s’assurer de la productivité, et dans le cadre d’une méthode de pilotage en flux tiré.

Rédigé par Mathieu DOUTEAU – Ingénieur Consultant chez WIPSIM

Cet article vous a intéressé ?

Pour plus d’informations ou pour discuter de ce thème adapté à votre contexte, contactez-nous !

Pour en savoir plus sur le Conwip et les retours d’expérience, n’hésitez pas à parcourir le site www.conwip.com.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration