Manufacture horlogère suisse

Dans un contexte de mise en lignes des processus de production, nous avons été amenés à mettre en place le Conwip, méthode simple et puissante pour maîtriser nos encours et nos délais de fabrication.

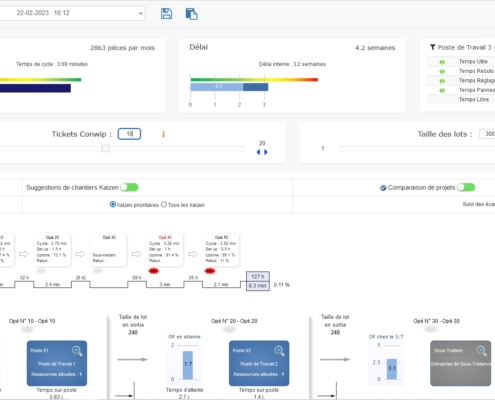

La simulation des lignes a été faite grâce au logiciel WipSim qui nous a permis de conforter d’une part nos dimensionnements de moyens mais aussi de cibler très facilement les goulots du flux et d’établir une feuille de route des différents chantiers d’améliorations à mener sur la ligne pour améliorer sa capacité.

L’outil WipSim est en plus très pédagogique car il permet d’apprécier les changements de paramètres (taille de lot, nombre de lot, temps de réglage/cycle, …) de manière instantanée et visuelle et en fait un moyen de communication efficace aux équipes impactées.

Les attentes

Afin d’améliorer la performance et le taux de service de la fabrication des Rouages, un projet d’organisation a été lancé sur les planches et roues à bras.

Sur la base de gammes enveloppes décrivant les différentes étapes de fabrication des planches et des roues, une démarche de mise en ligne a été décidée.

Cela menait à repenser la fabrication du périmètre Rouages dans son intégralité : réduction des tailles de lots, maîtrise des files d’attente et des temps de transfert, diminution des stocks, optimisation du nombre d’équipements, développement de la polyvalence RH, suppression des goulots, visualisation et ordonnancement fin des opérations, organisation en produits plutôt qu’en métiers.

Les solutions

Le Conwip (CONstant Work In Process) a été retenu comme mode de gestion de l’atelier pour piloter en flux tiré la très grande variété de pièces fabriquées au Rouages, tout en restant compatible avec la planification, ce que ne permet pas le kanban classique.

Un tableau très efficace de management visuel a été mis en place dans l’atelier pour piloter en temps réel les flux selon le principe du Conwip (aucun nouvel ordre de fabrication n’entre sur la ligne tant qu’aucun n’en est sorti) et surtout pour indiquer en permanence les priorités en fonction de l’avancement des en-cours.

Ce tableau est utilisé au quotidien car toute l’information y est centralisée et visible par tous en un coup d’œil. Le travail s’en trouve facilité, et les en-cours sont totalement maîtrisés malgré la très grande diversité de pièces à réaliser.

Le dimensionnement des étiquettes sur le tableau a été réalisé grâce au simulateur WipSim.

La démarche du projet

A l’aide du simulateur de flux WipSim, les 4 premiers mois du projet ont été consacrés à une étude approfondie des postes et des opérations (analyse des temps d’opération par rapport aux temps de réglage, choix des équipements, définition des priorités de chantiers SMED, duplication des outillages, …) en vue de dimensionner de façon idéale les futures lignes de fabrication.

Ensuite, des formations ont été menées avec le Jeu du Conwip auprès de l’ensemble des collaborateurs concernés, de façon à bien expliquer les finalités du projet et les changements à venir.

Enfin, la solution de pilotage Conwip a été déployée sur le terrain.

Les résultats

Le premier projet pilote réalisé sur des planches à bras a été une réussite dès le basculement en mode Conwip :

- les temps de passage ont été divisés par 5,

- le taux de service s’est fortement amélioré,

- la planification s’est trouvée grandement facilitée car la fabrication est devenue beaucoup plus réactive.

Depuis, la démarche a été déployée progressivement sur l’ensemble de la fabrication des Rouages.

Vous souhaitez en apprendre plus sur les solutions WIPSIM ?

Contactez nos experts pour plus d’informations ou une démonstration